Geintegreerde IT-oplossing ontwikkeld voor de fabrikanten van verven en coatings

Je moet markttrends zetten om klanten te winnen. De steeds hogere eisen van de verf- en coatingsindustrie op het gebied van regelgeving, kwaliteitsborging, waterverbruik, fabriekgebruik, traceerbaarheid en duurzaamheid vragen om nieuwe benaderingen. De trend gaat in de richting van sterk geautomatiseerde, modulaire processen - van de acceptatie van grondstoffen, via productie tot verzending, evenals van fabrieksbesturingsniveau tot productie en weer terug. Geïntegreerde oplossingen zijn noodzakelijk om te voldoen aan de strenge eisen van netwerkproductie.

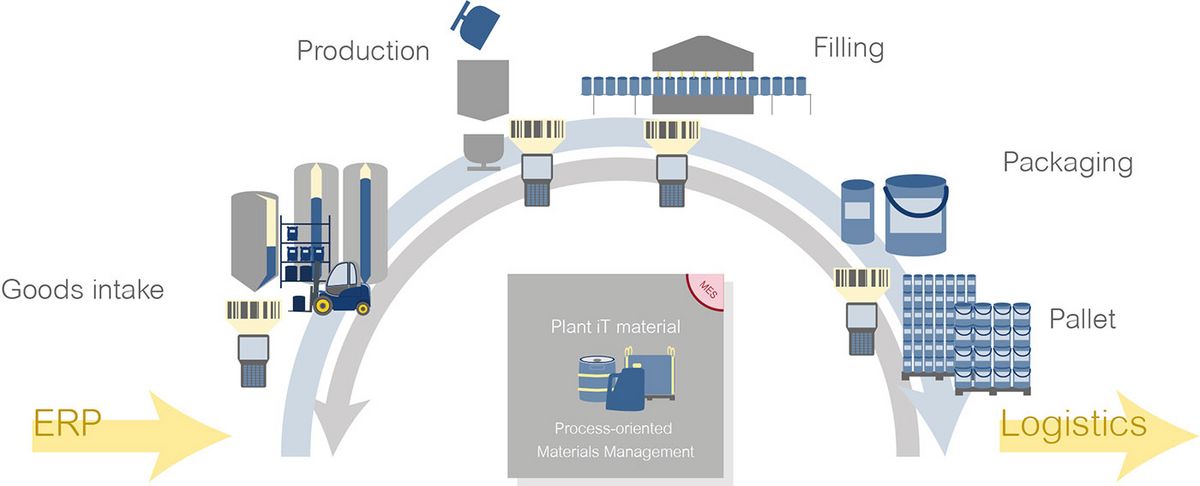

Door de toenemende concurrentie in de verf- en coatingsindustrie moeten alle productieprocessen de hoogste mate van flexibiliteit bieden - van de acceptatie van grondstoffen en het productieproces tot het afvullen van het eindproduct. Op basis van de grondstof en het gemengde recept moet het mogelijk zijn om verschillende productvarianten te produceren. Bij voorkeur met een geïntegreerd IT-systeem dat alle ondergeschikte half- of volautomatische procesgebieden en modules bestuurt en bewaakt en via interfaces verbonden is met een ERP-systeem.

Geïntegreerde automatiseringsoplossing met Plant iT

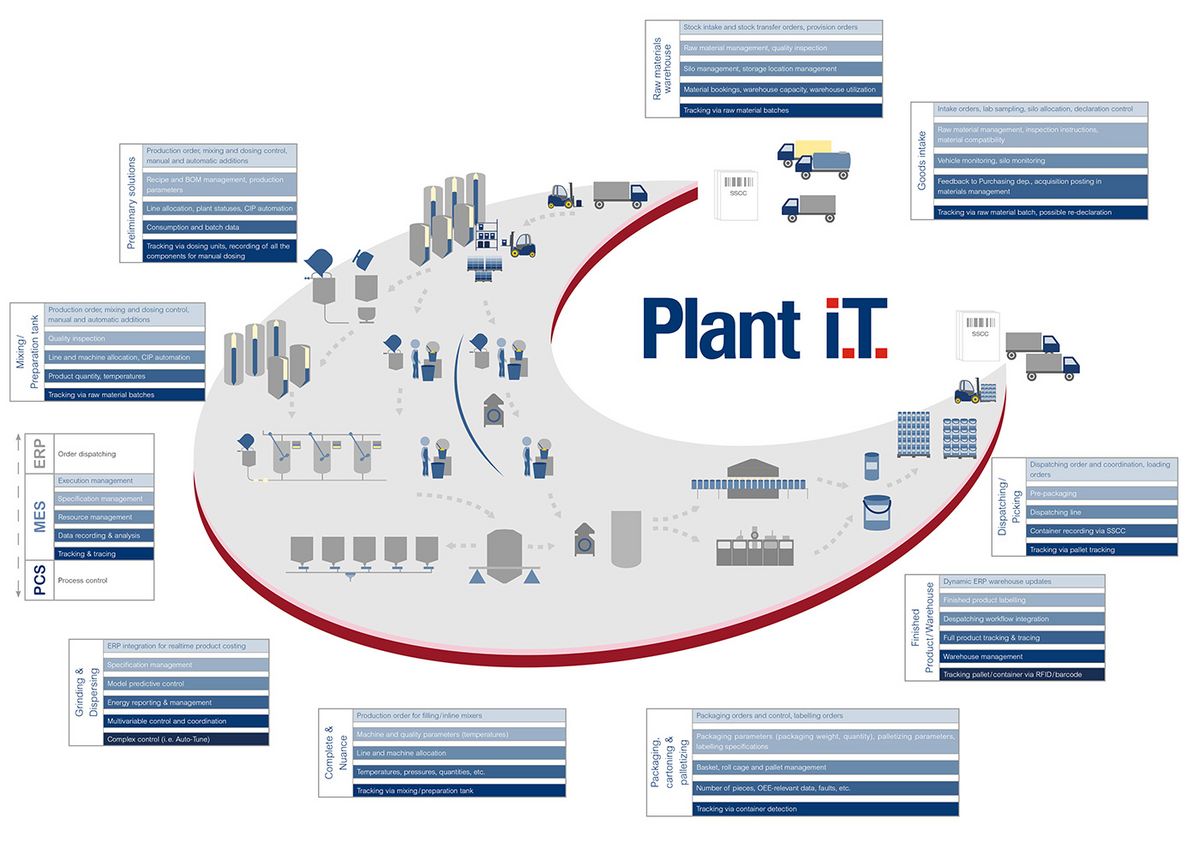

Plant iT is een modulair IT-systeem met geïntegreerde MES-functionaliteiten voor alle procesgebieden in de verf- en coatingsindustrie. Deze branchespecifieke functie in combinatie met geavanceerde informatietechnologie maakt gegevenstransparantie mogelijk van operationeel tot planningsniveau en in alle stadia van waardecreatie. Het Manufacturing Execution System (MES) biedt productiemanagers nieuwe mogelijkheden om de gehele procesketen in kaart te brengen, van de levering van grondstoffen tot het verpakte product. Deze verbeterde transparantie optimaliseert processen, verbetert de productkwaliteit, bespaart energie en grondstoffen en verhoogt de beschikbaarheid van machines en installaties.

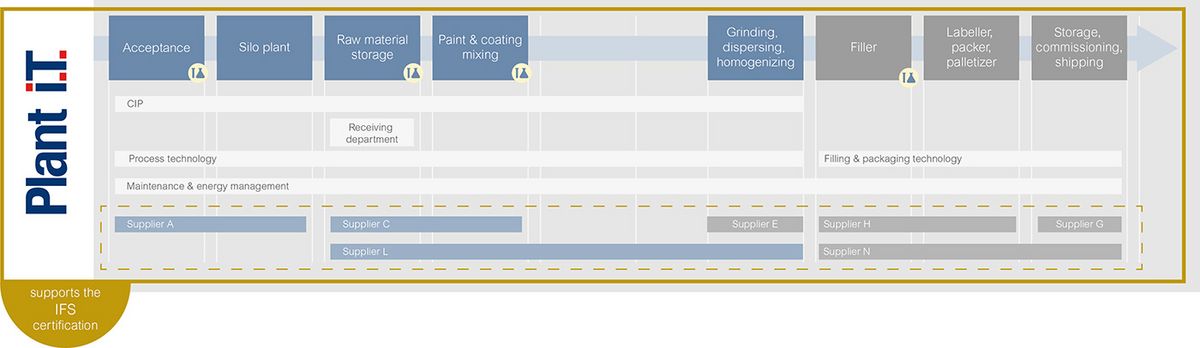

Geïntegreerde productie van verven en coatings

Van de acceptatie en opslag van grondstoffen, het receptgestuurd mengen en produceren van verven en coatings en de integratie van verschillende skids/units of inline mixers tot het vullen, verpakken en verzenden van goederen – in samenwerking met klanten, machineleveranciers en universiteiten hebben we standaardinterfaces gedefinieerd voor proces- en kwaliteitsgegevens voor elke machine van een afvul- en verpakkingsinstallatie. Dit komt ook de verf- en coatingsindustrie ten goede. Dankzij deze trendsettende procedure is het bijvoorbeeld mogelijk om geïntegreerde Overall Equipment Effectiveness (OEE) analyses uit te voeren. Bovendien wordt de coördinatie van de hogere orde procesbesturing mogelijk gemaakt door alle machinegegevens vast te leggen totdat ze worden overgedragen aan de interne logistiek en door de informatiestroom voor individuele processtappen in kaart te brengen.

De vereisten van industriële verfproductie

Als u de fabrikanten van industriële verven en coatings van dichterbij bekijkt, komt u vaak productiegebieden tegen die bestaan uit fabrieken en machines van verschillende leveranciers met weinig of geen onderlinge communicatie. Dit heterogene fabrieks- en machinescenario is verdeeld in tal van procesgebieden en zeer zelden volledig geautomatiseerd of verbonden met een IT-systeem van hogere orde. Hoewel veel installatie- en machinefabrikanten informatieoplossingen aanbieden in de vorm van SCADA-systemen, zijn ze vaak beperkt tot hun eigen installaties en dus tot een specifiek procesgebied en zijn ze niet bedoeld voor een productielijn of de hele productiefaciliteit. Dit resulteert vaak in de ontwikkeling van zogenaamde "eilanden" die bijvoorbeeld hun eigen receptbeheer hebben en waarvan de aanpassing in geval van originele receptaanpassing alleen handmatig kan plaatsvinden en in het ergste geval alleen door een programmeur kan worden uitgevoerd. Bovendien worden actuele gegevens, zoals bijvoorbeeld viscositeit, niet permanent geregistreerd bij deze lokale automatiseringssystemen. Een uitstekend voorbeeld hiervan zijn units/skids. De noodzaak van procesmanagement van hogere orde wordt duidelijk wanneer bestaande dispatching-, opslag- en logistieke systemen verder worden overwogen. De informatiestroom wordt een nog kritischere factor voor productiegebieden die workflows in kaart brengen als zogenaamde routing of bijbehorende sheets - in dit geval is de handmatige registratie van productiegegevens een typische bron van fouten.

Plant iT biedt de perfecte oplossing

Ongeacht bestaande systemen en vereisten verwerkt Plant iT informatie uit alle procesgebieden en gaat uit van geïntegreerd procesbeheer dankzij gedefinieerde interfaces. Een haalbare oplossing voor het "eiland"-probleem zou kunnen zijn om de besturingselementen met elkaar te koppelen om bijvoorbeeld orderparameters te specificeren en werkelijke waarden in een beknopte vorm vast te leggen, te analyseren en naar een ERP-systeem te sturen. Bovendien kan Plant iT zorgen voor naleving van kwaliteitsparameters, de berekening van het materiaalverbruik volgens de bestellijst en volledige traceerbaarheid van het volledige productieproces in overeenstemming met de wettelijke voorschriften.

Voor alle uitdagingen in de verf- en coatingsindustrie

Orderbeheer

- Goederenontvangst

- Mengen

- Slijpen & dispergeren

- Completeren & nuanceren

- Vullen

- Verpakken

- Verzenden

Receptuurbeheer

- Acceptatie van stuklijsten (BOM) en verbruiksfeedback naar ERP-systemen

- Receptwijzigingen in een huidige bestelling

- Handmatig componentbeheer

- Recept optimalisatie

Procesgericht materiaalbeheer

- In kaart brengen van de materiaalstromen over alle processtappen heen

- Voorraadbeheer van alle materialen

- Registratie en verwerking van nabewerking

- Batch- en producttracering

- Analyse van verliezen

- ERP-integratie om MRP-processen te optimaliseren

Geïntegreerd energiebeheer

- Registratie en visualisatie van energiegegevens

- Energiestatistieken met gedetailleerde verbruiksrapporten

- Terugkoppeling van het energieverbruik naar het hogere orde proceskostenbeheersingssysteem

- Optimalisatie van de bedrijfsmodus van energieopslag

- Weergave van het specifieke energieverbruik

Kwaliteits- en productieoptimalisatie

- Aansluiting op laboratoriumsystemen

- Workflow van QA-relevante inspectieprocessen

- Productie data acquisitie

- OEE-waarden voor de fabrikanten van verven en coatings

Service en ondersteuning

- 24/7 ondersteuning

- Systeembewaking

- Analyse en onderhoud

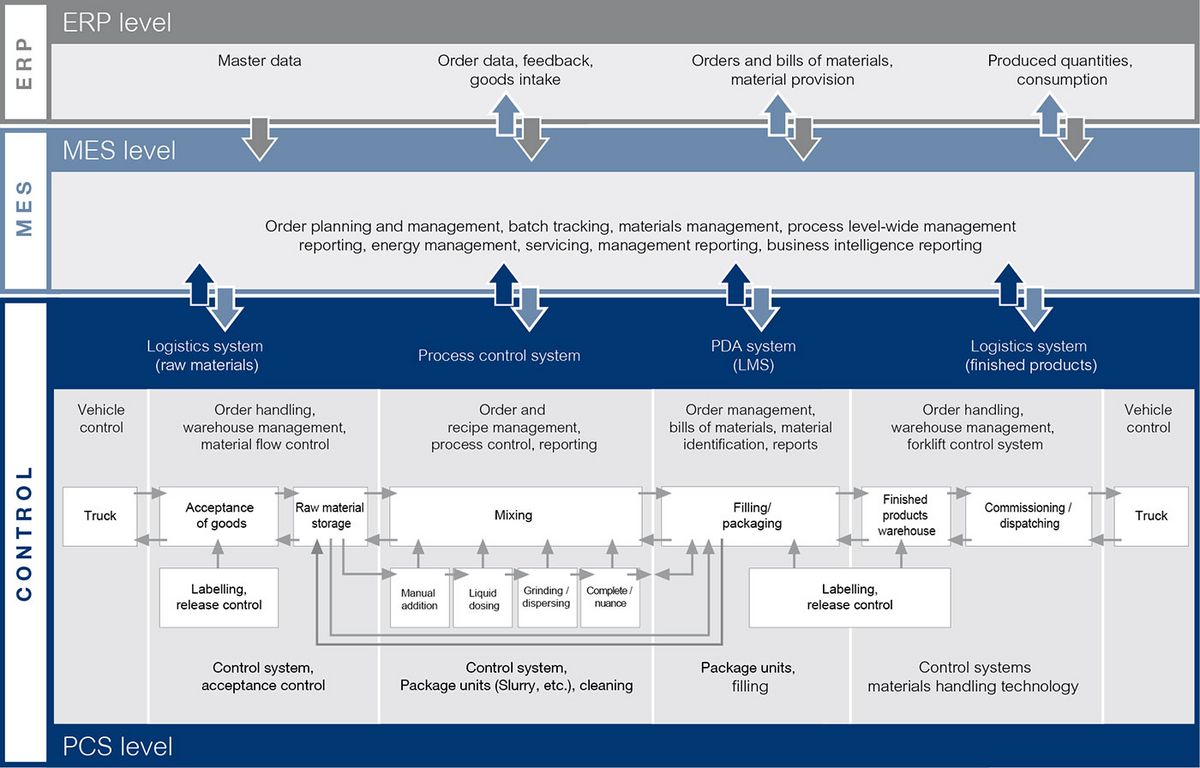

Plant iT en MES - Een verticale integratie

De MES- en PCS-niveaus worden vaak gezien als twee afzonderlijke systemen in één productie-installatie. Plant iT voorkomt deze gemeenschappelijke scheiding. Onnodige interfaces en dubbele administraties worden vermeden dankzij de aanwezigheid van MES-functies in het Plant iT-systeem. Bovendien biedt dit de perfecte basis voor geïntegreerde informatieverwerking en verhoogde efficiëntie voor systeembeheer, onderhoud en reparaties, evenals toekomstige uitbreidingen. ProLeiT heeft daarom het flexibele systeemplatform Plant iT ontwikkeld, bestaande uit basissystemen en modules voor toepassing in verschillende gebieden van een productie-installatie. De Plant iT materiaalmodule is een uitstekend voorbeeld van het modulaire ontwerp van het Plant iT systeem. Aangezien de beschikbaarheid van materialen van cruciaal belang is voor verffabrieken, levert procesgerelateerd materiaalbeheer alle gegevens op permanente basis. Dit zorgt voor snelle beslissingen over interventie in de procescyclus tijdens de productie. Een essentieel criterium voor de kwaliteit van deze beslissingen is de actualiteit van de informatie over de voorraad, de lokale beschikbaarheid en de kwaliteitsstatus van de materialen die worden verwerkt.>

Plant iT garandeert daarom de vereiste integratie om bijvoorbeeld traceerbaarheid te garanderen en receptuuroptimalisatie uit te voeren afhankelijk van de grondstofparameters. Bovendien kan Plant iT de volledige ontvangen grondstoffen in kaart brengen met de betreffende workflow. De modulariteit van het procesbesturingssysteem Plant iT ondersteunt een geleidelijke implementatie in de faciliteit. Bestaande productie technologie en -processen kunnen zo worden geïntegreerd. ProLeiT heeft uitgebreide projectervaring en talrijke getuigenissen op het gebied van consulting en MES-oplossingsimplementatie in de verf- en coatingsindustrie.

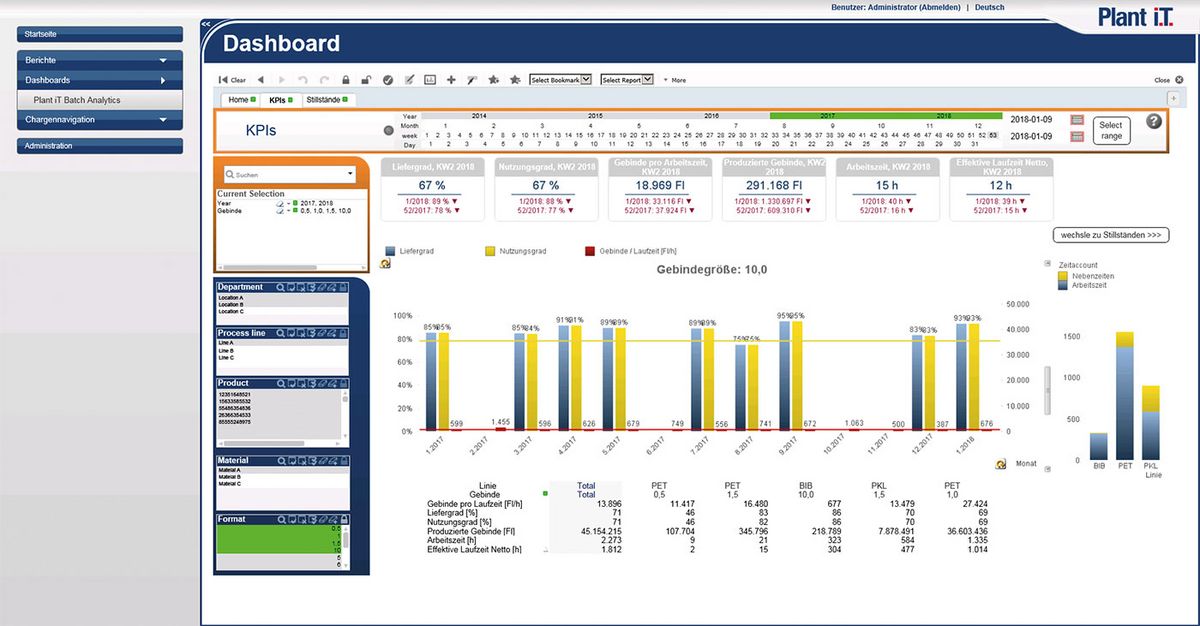

OEE is de afkorting voor "Overall Equipment Effectiveness", een methode die is ontwikkeld voor het bepalen van waarden voor het bewaken en verbeteren van de efficiëntie van productie-installaties. In veel industrieën is de evaluatie van de proceskwaliteit met behulp van de OEE-methode al succesvol gebleken. Er zijn ook veel voordelen voor de verf- en coatingsindustrie, maar het belangrijkste is: transparantie. Mogelijkheden voor optimalisatie kunnen systematisch worden blootgelegd met behulp van OEE-kengetallen. Ze geven aan waar productiviteitsverliezen optreden en analyseren de beschikbaarheid, systeemprestaties en kwaliteit van de afzonderlijke productielijnen. Ze vormen dan ook de basis voor alle optimalisatiemaatregelen.

Plant iT, het procesbesturingssysteem van ProLeiT, levert OEE-kerncijfers en -rapporten met één druk op de knop - per lijn en over productiefaciliteiten heen. Omdat alle productiegegevens met elkaar verbonden zijn, is het ook mogelijk om OEE-analyses en gedetailleerde weergaven van de fabrieksefficiëntie van individuele lijnen en machines te bieden. Afhankelijk van de respectievelijke klantvereisten kan de capaciteitsbenutting van de verschillende lijnen worden vergeleken en kan worden voldaan aan de belangrijkste prestatiecijfers.

Dashboards, tabellen of lijsten zijn bijvoorbeeld beschikbaar voor de grafische presentatie van gegevens. Verf- en coatingspecifieke standaardvereisten zijn geïntegreerd in Plant iT en kunnen in realtime worden gepresenteerd als online rapporten. De volgende informatie wordt onder andere geëvalueerd:

- Prestatiestatistieken, bijvoorbeeld gebruikstijden van alle machines

- Energiestatistieken, bijvoorbeeld het verbruik per machine, lijn of geproduceerde container

- Storingsanalyses – oorzaken van stilstand en stilstand per machine, lijn of product

- Verbruiksanalyses, bijv. grondstoffen / verpakkingsmaterialen per batch / bestelling; afval / verliezen

- Gouden batchanalyses, bijvoorbeeld proceswaardevergelijking

Tracking & Tracing in de verf- en coatingsindustrie

Om te voldoen aan internationale normen wordt de kwestie van "traceerbaarheid van grondstoffen tot het eindproduct binnen een productieproces" steeds belangrijker. ProLeiT zorgt hiervoor te allen tijde door de consistente en volledige registratie van grondstoffen en eindproducten in het kader van tracking & tracing.

De redenen hiervoor zijn niet alleen de toenemende eisen van detailhandelaren en de wens van de eindconsument om meer transparantie te creëren, maar ook de economische schade die keer op keer wordt veroorzaakt door dure terugroepacties. Een duidelijke identificatie en de volledige traceerbaarheid van goederen doorheen de gehele productiecyclus bieden een aantal voordelen. Omdat het chronologische volgen van relevante processtappen producenten, logistieke medewerkers en fabrikanten in staat stelt om precies aan het betreffende product of de productiestap te worden toegewezen. Fouten kunnen daardoor preventief worden vermeden of mogelijke bronnen van fouten kunnen met terugwerkende kracht gemakkelijker worden gevonden. Procesgerelateerd materiaalbeheer, zoals de optioneel verkrijgbare Plant iT-materiaalmodule, biedt een transactienauwkeurig online overzicht van alle materiaaltransacties. Ze worden geregistreerd op basis van een procesconforme magazijnstructuur en maken naast nauwkeurig voorraadbeheer ook onderzoek en evaluaties mogelijk, met name batchtraceerbaarheid.

Vanaf een vrij te kiezen toegangspunt kunnen onderzoeken in beide richtingen worden uitgevoerd. Een overzicht verdeeld in voorgangers (upstream) en opvolgers (downstream) met een presentatie van de informatie, vergelijkbaar met het magazijn- en transactieoverzicht, vergemakkelijkt de navigatie.